湖南附近哪里有產線智檢全檢機誠信合作

在多數制造企業的生產線改造中,“大規模停工” 和 “高額成本” 是主要顧慮,而產線全檢機的加裝恰好能規避這些問題。它無需拆解或改動現有生產線設備,只需根據輸送路徑和產品特性,在關鍵節點進行適配安裝,無論是皮帶輸送的包裝線,還是滾筒輸送的電子元件線,都能快速融入現有流程。加裝后,設備可實時同步產線速度,對每一件產品進行全維度檢測,從外觀劃痕、尺寸偏差到印刷缺陷,都能捕捉并即時觸發剔除機制,避免不良品流入下道工序。相比傳統人工抽檢,不僅檢測效率提升 3-5 倍,還能杜絕人工疲勞導致的漏檢,讓生產線在不中斷產能的前提下,實現質檢水平的跨越式升級,尤其適合食品、日化等對品控要求高的行業。 軸承生產產線全檢機選哪家?普視產線全檢機,測量圓度與表面粗糙度。湖南附近哪里有產線智檢全檢機誠信合作

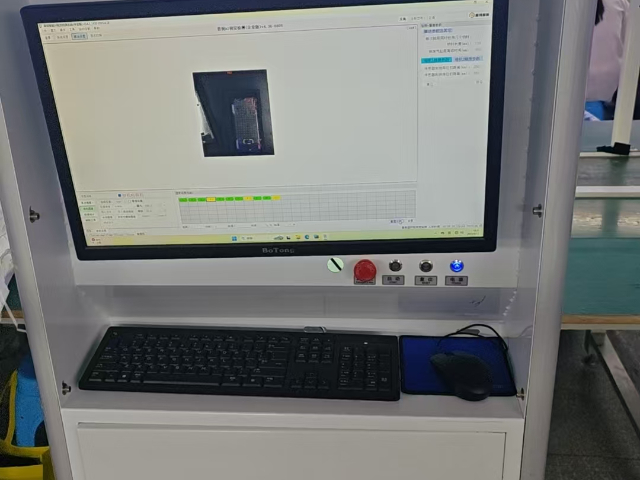

產線智檢全檢機

化肥包裝常出現重量偏差、封口不嚴等問題,影響農民使用體驗與產品口碑,產線全檢機集成重量與封口檢測模塊,實現了一體化質檢。重量檢測精度達 0.01g,確保每袋化肥重量符合標準(誤差≤±5g);封口檢測通過視覺識別與壓力測試結合的方式,判斷封口是否牢固、有無漏料,避免運輸過程中撒漏。某化肥廠加裝在包裝秤之后,及時剔除不合格產品,避免碼垛后返工,重量合格率從 95% 提升至 99.9%,封口不良率從 4% 降至 0.1%,產品在農村市場的認可度提升。黑龍江國內產線智檢全檢機有哪些東莞普視智能產線全檢機,AI 模型持續優化,檢測準確率隨數據積累提升。

PCB 板的線路斷路、短路、焊盤脫落等問題會導致電路板失效,產線全檢機通過 AOI(自動光學檢測)技術,實現篩查。設備采用高分辨率相機與特殊光源,清晰捕捉 PCB 板上的細微線路,檢測線路是否存在斷路、短路、線寬偏差等問題;同時檢測焊盤的大小、形狀、附著力,判斷是否存在脫落、變形、氧化等缺陷。某 PCB 制造廠加裝后,線路缺陷率從 2.5% 降至 0.03%,焊盤不良率從 1.8% 降至 0.02%,電路板出廠合格率提升至 99.9%。設備支持不同層數、不同線寬的 PCB 板檢測,比較低可檢測線寬達 0.05mm,滿足高密度 PCB 板的質檢需求。

瓶裝產品如飲料、調味品、化妝品等,標簽錯位、封口不嚴是常見問題,產線全檢機的加裝能有效解決這些隱患。它通過多視覺檢測頭,從正面、側面同時檢測標簽位置,精細判斷標簽是否對齊、有無氣泡或褶皺;針對封口檢測,采用壓力測試與視覺識別結合的方式,確保瓶蓋擰緊度達標、密封膜無破損。加裝時,設備可與瓶裝生產線的灌裝、貼標設備無縫對接,貼標完成后立即進行檢測,避免標簽干燥后難以調整,同時檢測速度可匹配瓶裝線的高速生產節奏,比較高支持 150 瓶 / 分鐘的檢測效率。對于帶二維碼的標簽,設備還能同步檢測碼的可識別性,確保終端掃碼追溯無問題。通過加裝該設備,瓶裝產品生產線可杜絕標簽、封口類不良品,提升產品出廠合格率,減少消費者投訴。產線全檢機哪家算法優?普視產線全檢機,搭載注意力機制深度學習算法。

現代制造業愈發依賴數據決策,產線全檢機可作為質量數據采集與分析的設備,為企業提供數據支撐。它能實時記錄每一件產品的檢測結果,包括缺陷類型、發生時間、所屬批次等信息,自動生成 SPC 統計報表與缺陷分布熱力圖,直觀呈現質量變化趨勢。這些數據與企業 MES 系統對接后,可幫助生產團隊快速定位問題根源 —— 若某批次產品頻繁出現尺寸偏差,系統會提示檢查模具磨損情況;若表面缺陷集中在某一時間段,可追溯至原材料批次問題。某汽車配件廠借此優化了沖壓工藝參數,批量不良品發生率從 4% 下降至 0.3%,生產效率提升 12%,真正實現 “數據驅動質量提升”。東莞普視智能產線全檢機,檢測食品包裝表面斑點,支持缺陷類型自動分類。陜西哪里有產線智檢全檢機簡介

東莞普視智能產線全檢機,識別柔性電路板折痕,保障彎折區域線路完整。湖南附近哪里有產線智檢全檢機誠信合作

軸承套圈的圓度偏差與表面缺陷會影響軸承壽命,產線全檢機通過圓度測量與視覺檢測,確保精度。設備采用圓度儀模塊,精細測量套圈的內圓、外圓圓度,誤差控制在 0.001mm 以內;視覺系統則檢測套圈表面的劃痕、銹蝕、麻點等缺陷,即使是 0.05mm 的微小麻點也能識別。某軸承制造廠加裝后,套圈圓度合格率從 97.5% 提升至 99.9%,表面不良品率從 2.5% 降至 0.04%,軸承使用壽命平均延長 15%。設備支持不同規格套圈的快速切換,只需更換對應的定位夾具,調試時間不超過 10 分鐘。湖南附近哪里有產線智檢全檢機誠信合作

- 遼寧多功能定制看樣臺售后服務 2025-12-06

- 山東怎么樣產線智檢全檢機 2025-12-06

- 陜西先進圖像算法產線智檢全檢機廠家批發價 2025-12-06

- 吉林多功能定制產線智檢全檢機簡介 2025-12-06

- 山西制品產線智檢全檢機 2025-12-06

- 安徽附近哪里有產線智檢全檢機工廠直銷 2025-12-06

- 天津附近哪里有看樣臺售后服務 2025-12-06

- 山東塑料看樣臺簡介 2025-12-06

- 湖南附近哪里有產線智檢全檢機誠信合作 2025-12-05

- 安徽智能產線智檢全檢機哪里買 2025-12-05

- 高速條碼打印機促銷價格 2025-12-06

- 黃岡瑞鷹工業噴碼機供貨商 2025-12-06

- 揚州本地鋁箔袋 2025-12-06

- 浦東新區紙包裝印刷廠哪家正規 2025-12-06

- 清遠包膠印刷機前緣送紙輪批發廠家 2025-12-06

- 珠海包膠印刷機前緣送紙輪定制價格 2025-12-06

- 江蘇聚酰亞胺標簽印刷價格 2025-12-06

- 重慶精裝畫冊打印 2025-12-06

- 廈門柔版印刷機網紋輥加工方法 2025-12-06

- 靜安區禮品盒包裝印刷哪家正規 2025-12-06