無錫分子篩玻璃纖維瓦楞機

不同的行業和客戶對于玻璃纖維紙瓦楞制品的需求呈現出多樣化的特點,這就要求玻璃纖維瓦楞機具備良好的適應性。玻璃纖維瓦楞機通過靈活的參數調整功能,能夠輕松應對不同厚度、材質的玻璃纖維紙以及各種不同楞型的生產需求。操作人員只需根據實際生產情況,在控制系統中對相關參數進行簡單調整,設備就能迅速切換到相應的工作模式,生產出符合要求的產品。無論是生產用于普通包裝的常規瓦楞制品,還是滿足特殊行業需求的高性能、定制化瓦楞制品,玻璃纖維瓦楞機都能夠游刃有余地完成任務。例如,在建筑行業中,可能需要使用具有特殊防火、防水性能的玻璃纖維紙來生產瓦楞板材,玻璃纖維瓦楞機可以通過調整工藝參數和選用合適的原材料,生產出滿足建筑行業要求的瓦楞制品。在食品包裝領域,對于瓦楞制品的衛生標準和柔韌性有較高要求,玻璃纖維瓦楞機也能夠通過相應的調整,生產出符合食品包裝標準的產品。玻璃纖維瓦楞機的裁切長度可通過觸摸屏精細設定,適配不同尺寸需求。無錫分子篩玻璃纖維瓦楞機

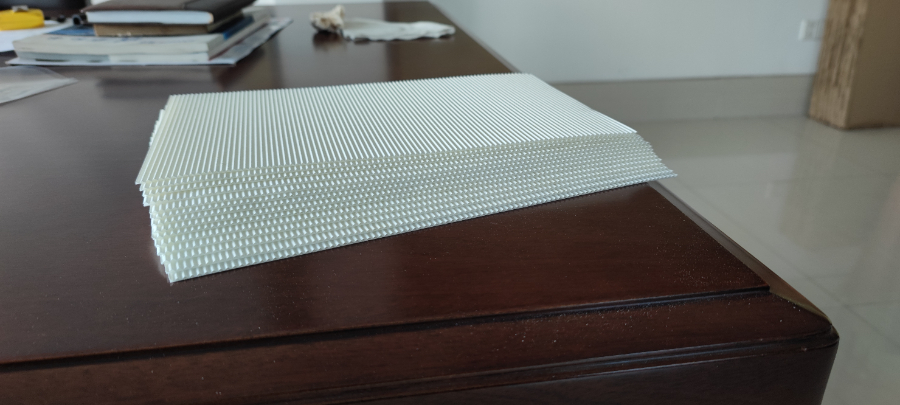

單面瓦楞結構為吸濕劑提供了理想的負載平臺,優化了轉輪內的氣流分布,增大了有效比表面積,從而提高了除濕效率。同時,玻璃纖維紙本身的耐高溫性、抗腐蝕性和機械強度確保了除濕轉輪在惡劣工業環境下的長期穩定運行。盡管在制造工藝和濕度適應性方面仍面臨挑戰,但通過新材料、新工藝和智能控制技術的應用,這些挑戰正在被逐步克服。未來,隨著環保要求的日益嚴格和除濕技術的不斷進步,玻璃纖維紙單面瓦楞除濕轉輪將繼續向高效化、低能耗化和智能化方向發展,為工業除濕和環境控制提供更加先進的解決方案。綜上所述,玻璃纖維紙單面瓦楞技術為除濕轉輪性能提升提供了創新路徑,在工業除濕、精密制造及特種環境控制等領域具有廣闊應用前景。未來研究應重點關注成本優化、復雜工況適應性和系統能效提升等方面,以充分發揮這一技術的潛力。江陰SCR玻璃纖維瓦楞機工藝戶外廣告展示架常用這種機器生產的瓦楞板制作,既輕便又結實,便于安裝和維護。

瓦楞輥表面雕刻的特定形狀凹槽宛如精密模具,與壓輥協同作用使玻璃纖維基材形成所需楞型。設備的瓦楞輥采用強高度合金材料經精密加工而成,表面硬度可達HRC55以上,確保在高速運轉下保持形狀穩定。調節裝置則能精確控制輥間壓力與間隙,適應0.3-3mm不同厚度的玻璃纖維基材,滿足從薄型采光板到厚壁容器的多樣化需求。浸膠系統的設計體現了材料利用率與環保性能的平衡。典型的供布鋪膠設備由對輥架、膠槽和至少一組對輥組成,玻璃纖維布經膠槽浸膠后,通過對輥擠壓去除多余膠劑,使膠料均勻分布的同時減少浪費。

技術發展趨勢呈現多維度創新特征。在材料改性方面,納米涂層技術的應用使玻璃纖維瓦楞板的耐候性提升一倍,可在 - 60℃至 200℃的極端環境下長期使用。智能成型技術的突破使同一條瓦楞生產線可在 30 分鐘內完成從平直到雙曲面的產品切換,滿足小批量定制需求。環保工藝方面,生物基樹脂的應用使瓦楞制品的碳足跡降低 35%,而溶劑回收系統的完善使 VOCs 排放量減少 90% 以上。玻璃纖維瓦楞制品的發展正站在新的歷史起點上。隨著材料技術的不斷突破和制造工藝的持續革新,這種結構化復合材料將在更多領域實現對傳統材料的替代。從深海裝備到星際探測器,從可降解建筑到智能結構,玻璃纖維瓦楞制品的應用邊界正在不斷拓展,其背后是材料科學、結構力學與制造技術的深度融合。未來,隨著碳中和目標的推進和智能制造的普及,玻璃纖維瓦楞產業將迎來更廣闊的發展空間,為全球產業升級和可持續發展貢獻獨特的材料解決方案。

轉輪持續旋轉產生的離心力和氣流沖擊要求材料具有足夠的機械強度,避免變形或損壞。吸附性能:載體需要為吸濕劑提供巨大的比表面積,確保空氣與吸附劑充分接觸。優化的氣流通道設計能夠減少氣流阻力,提高傳質效率,這是實現高效除濕的關鍵因素。熱穩定性:由于再生區溫度高達100-200℃,載體材料必須具有出色的耐高溫性能,不會因熱沖擊而退化。這對于保證轉輪長期穩定運行至關重要。使用壽命:工業除濕設備通常需要連續運行數年,載體材料應能保持長期穩定性,不易老化或性能衰減。質優除濕轉輪的使用壽命可達十年以上。玻璃纖維紙單面瓦楞的制造是基于濕法成型工藝的精密過程。其主要原料包括玻璃纖維(35-55份)、木漿(10-20份)、草漿(15-25份)以及多種功能性添加劑。這些原料經過精確配比后,在水中分散形成均勻懸浮漿液,隨后通過成型設備脫水成形,形成特定厚度的濕態原紙。玻璃纖維瓦楞機承擔著把柔性玻璃纖維變為剛性支撐結構的重任,為各類產品提供可靠保障。無錫分子篩玻璃纖維瓦楞機廠家

憑借獨特的成型工藝,玻璃纖維瓦楞機賦予玻璃纖維全新的力學性能和外觀形態。無錫分子篩玻璃纖維瓦楞機

技術發展趨勢呈現多維度創新特征。在材料改性方面,納米涂層技術的應用使玻璃纖維瓦楞板的耐候性提升一倍,可在-60℃至200℃的極端環境下長期使用。智能成型技術的突破使同一條瓦楞生產線可在30分鐘內完成從平直到雙曲面的產品切換,滿足小批量定制需求。環保工藝方面,生物基樹脂的應用使瓦楞制品的碳足跡降低35%,而溶劑回收系統的完善使VOCs排放量減少90%以上。某行業**企業的示范生產線顯示,通過這些技術創新,單位產品的綜合能耗已降至2015年的50%。產業協同模式正在發生深刻變革。設備制造商與下游用戶的聯合研發成為常態,如瓦楞機企業與風電廠商合作開發特用成型設備,使葉片瓦楞結構的生產效率提升40%。跨界合作催生新應用,如建筑設計院與材料企業共同開發的光伏瓦楞一體化組件,實現發電效率18%與建筑防水的完美結合。無錫分子篩玻璃纖維瓦楞機

- 單面玻璃纖維瓦楞機多少錢 2025-11-03

- 分子篩玻璃纖維瓦楞機設備 2025-11-03

- 江陰有機廢氣處理玻璃纖維瓦楞機設備 2025-11-03

- 玻璃纖維玻璃纖維瓦楞機圖片 2025-11-03

- 無錫單面玻璃纖維瓦楞機設備 2025-11-03

- 江蘇沸石轉輪玻璃纖維瓦楞機多少錢 2025-11-03

- 江蘇催化燃燒玻璃纖維瓦楞機生產工藝 2025-11-02

- 無錫催化燃燒玻璃纖維瓦楞機價格 2025-11-02

- 板式催化玻璃纖維瓦楞機視頻 2025-11-02

- 無錫催化劑載體玻璃纖維瓦楞機 2025-11-02

- 福建氣浮設備廠家直銷價格 2025-12-07

- 鼓樓區本地污水處理設備 2025-12-07

- 上海二手設備回收廠家 2025-12-07

- 寧夏廢水處理技術推薦 2025-12-07

- 安徽供熱氣力輸送設備多少錢 2025-12-07

- 浦東新區智能自動清洗系統性價比 2025-12-07

- 海南再生銅拋光機生產廠家 2025-12-07

- 菏澤環保數字化平臺培訓 2025-12-07

- 貴州家具襯板防火板防水防霉劑 2025-12-07

- 湖北污水處理設備技術 2025-12-07