靠譜的托料架供應(yīng)商

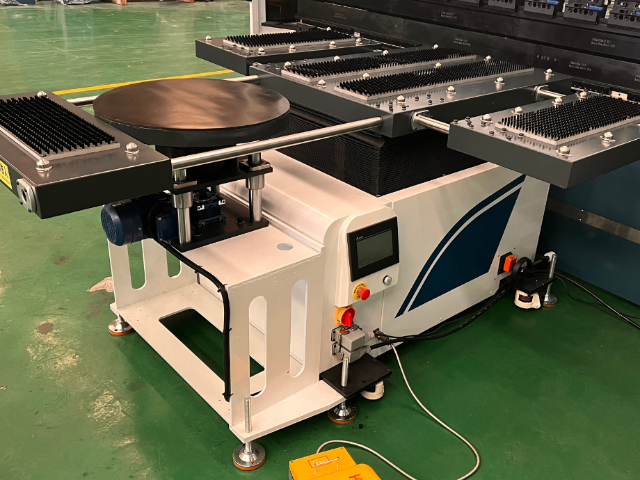

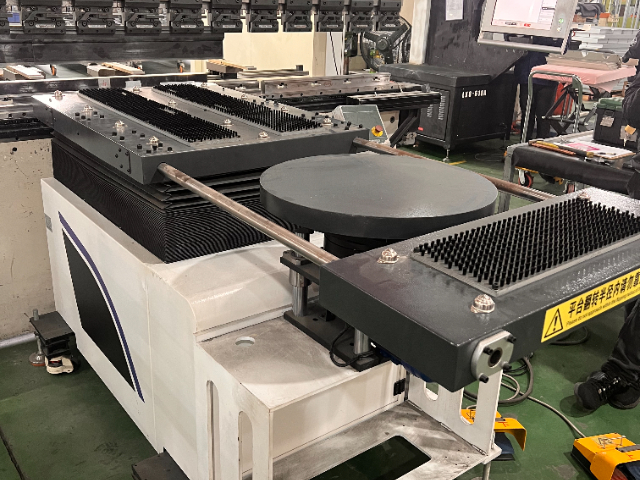

托料架是船舶板材折彎的大跨度支撐方案,針對船舶甲板、艙壁等超寬板材(蕞大寬度4.5米)的折彎需求,采用模塊化拼接設(shè)計,可通過多臺托料裝置組合形成大跨度支撐平臺,相鄰?fù)辛蠁卧骄取?.1mm。設(shè)備配備防風(fēng)定位裝置,在車間通風(fēng)環(huán)境下仍能保證板材穩(wěn)定支撐,避免風(fēng)力導(dǎo)致的定位偏差。某造船廠應(yīng)用后,4米寬船舶甲板折彎從5人協(xié)同操作降至2人,單件加工時間從4小時縮短至1.5小時,良品率從82%提升至99%。核芯傳動部件采用德國INA軸承與臺WANTBI絲杠,配合免維護伺服電機,平均無故障運行時間(MTBF)達(dá)2000小時,年維護成本不足1000元。某重工企業(yè)在高溫(45℃)、高粉塵車間連續(xù)使用18個月后,設(shè)備定位精度仍保持在±0.1mm,jin更換過2次毛刷配件,穩(wěn)定性遠(yuǎn)超行業(yè)平均水平。托料架可通過手機 APP 遠(yuǎn)程監(jiān)控運行狀態(tài),在機械加工車間的管理中,實現(xiàn)配件的智能化管控。靠譜的托料架供應(yīng)商

托料架是碳纖維復(fù)合材料折彎的防分層支撐裝置,針對碳纖維板材脆性大、易分層的痛點,創(chuàng)新采用柔性硅膠吸盤陣列與力反饋傳感器組合結(jié)構(gòu),每個吸盤獨利調(diào)節(jié)吸附力,支撐力精度達(dá)±0.1N,可根據(jù)折彎角度實時調(diào)整支撐點分布。設(shè)備配備低溫冷卻系統(tǒng),通過冷風(fēng)循環(huán)控制折彎區(qū)域溫度≤40℃,避免復(fù)合材料高溫降解。某航空復(fù)材企業(yè)應(yīng)用后,碳纖維部件折彎分層率從15%降至0.8%,無需后續(xù)修補工序,單件加工成本降低300元。托料架是中小企業(yè)精益生產(chǎn)的節(jié)能型選擇,采用節(jié)能伺服電機與智能休眠技術(shù),非工作狀態(tài)下自動切換至休眠模式,功耗從工作狀態(tài)的1.5kW降至0.1kW,結(jié)合工藝優(yōu)化減少的待時損耗,單臺設(shè)備單月綜合能耗降低超15%,月均節(jié)省電費約2000元。靠譜的托料架供應(yīng)商托料架可通過手動微調(diào)旋鈕調(diào)整承托高度,在小型折彎機的現(xiàn)場作業(yè)中,操作便捷且調(diào)節(jié)精度高。

托料架是電梯部件批量加工的標(biāo)準(zhǔn)化裝備,針對電梯門板、導(dǎo)軌支架等標(biāo)準(zhǔn)化鈑金件需求,采用模塊化托料工裝設(shè)計,工裝與電梯部件的貼合度達(dá)99%,配合數(shù)控系統(tǒng)的批量加工模式,可實現(xiàn)連續(xù)1000件加工無參數(shù)調(diào)整。設(shè)備通過電梯行業(yè)ISO 9001質(zhì)量體系認(rèn)證,定位精度與重復(fù)定位精度分別達(dá)±0.08mm和±0.05mm。某電梯部件供應(yīng)商應(yīng)用后,單件加工時間從45秒縮短至15秒,批量加工的尺寸一致性誤差控制在0.1mm內(nèi),客戶投訴率從3.5%降至0.3%。結(jié)合工藝優(yōu)化減少的待時損耗,單臺設(shè)備單月綜合能耗降低超15%,月均節(jié)省電費約2000元。

托料架是核電設(shè)備壓力容器封頭折彎的安全級支撐系統(tǒng),按照核安全二級標(biāo)準(zhǔn)設(shè)計,核芯部件采用316LN不銹鋼材質(zhì),經(jīng)過無損檢測(NDT)確保無缺陷。托料裝置配備多重冗余傳感器,任何單一傳感器故障時自動切換至備用通道,確保支撐精度穩(wěn)定。某核電設(shè)備廠應(yīng)用后,壓力容器封頭折彎尺寸合格率達(dá)100%,通過國家核安全JU驗收,設(shè)備無故障運行時間達(dá)5000小時以上。托料架是中小企業(yè)精益生產(chǎn)的節(jié)能型選擇,采用節(jié)能伺服電機與智能休眠技術(shù),非工作狀態(tài)下自動切換至休眠模式,功耗從工作狀態(tài)的1.5kW降至0.1kW,結(jié)合工藝優(yōu)化減少的待時損耗,單臺設(shè)備單月綜合能耗降低超15%,月均節(jié)省電費約2000元。托料架在機械加工的流水線質(zhì)檢中,承托物料通過檢測設(shè)備時保持平穩(wěn),確保檢測數(shù)據(jù)的準(zhǔn)確性。

托料架是模具配件精密折彎的高精度裝備,針對模具鑲件、導(dǎo)柱等小尺寸高硬度工件(硬度達(dá)HRC60)的折彎需求,采用金剛石涂層托料頭減少磨損,配合壓電陶瓷微驅(qū)動技術(shù),托料精度達(dá)0.003mm。搭載顯微視覺檢測模塊,實時放大折彎部位觀察成型效果,某模具廠應(yīng)用后,精密配件折彎尺寸誤差從±0.02mm縮小至±0.005mm,合格率從90%提升至99.8%,滿足精密模具裝配要求。核芯傳動部件采用德國INA軸承與臺WANTBI絲杠,配合免維護伺服電機,平均無故障運行時間(MTBF)達(dá)2000小時,年維護成本不足1000元。某重工企業(yè)在高溫(45℃)、高粉塵車間連續(xù)使用18個月后,設(shè)備定位精度仍保持在±0.1mm,jin更換過2次毛刷配件,穩(wěn)定性遠(yuǎn)超行業(yè)平均水平。托料架在機械加工的連續(xù) 24 小時作業(yè)中,憑借穩(wěn)定的機械性能,無需頻繁停機檢查與調(diào)整。制造托料架設(shè)備制造

托料架在機械加工的自動化產(chǎn)線中,可與機器人上下料設(shè)備聯(lián)動,實現(xiàn)物料承托與輸送的無人化。靠譜的托料架供應(yīng)商

托料架是適配厚板折彎的強力支撐系統(tǒng),針對16mm以上碳鋼板材的折彎需求,采用雙伺服電機同步驅(qū)動,輸出扭矩達(dá)200N·m,托料臂升降速度可達(dá)50mm/s,能快速跟隨厚板折彎軌跡。設(shè)備配備防回彈補償模塊,可根據(jù)板材材質(zhì)預(yù)設(shè)回彈系數(shù),實時調(diào)整托料位置,補償量范圍0.1-1.5mm。某鋼結(jié)構(gòu)廠使用后,12mm碳鋼法蘭折彎角度誤差從±0.8°縮小至±0.2°,無需后續(xù)校形,單日產(chǎn)能從300件提升至680件。某電子企業(yè)使用后,外殼表面劃傷率從8.3%降至0.6%,鏡面合格率提升至99.2%,不再需要后續(xù)拋光處理,單件加工成本降低18元。某電子企業(yè)使用后,外殼表面劃傷率從8.3%降至0.6%,鏡面合格率提升至99.2%,不再需要后續(xù)拋光處理,單件加工成本降低18元。靠譜的托料架供應(yīng)商

- 國內(nèi)翻板機應(yīng)用范圍 2025-12-06

- 小型折彎機前托料多少錢 2025-12-06

- 全自動翻料機原理 2025-12-05

- 新能源板材托舉架圖片 2025-12-05

- 新能源托料架機械結(jié)構(gòu) 2025-12-05

- 智能板材托舉架質(zhì)量 2025-12-05

- 使用隨動托料架產(chǎn)品介紹 2025-12-05

- 隨動托料架推薦廠家 2025-12-05

- 靠譜的隨動托料架銷售公司 2025-12-05

- 靠譜的翻料機產(chǎn)品介紹 2025-12-05

- 國內(nèi)防爆屋頂式風(fēng)冷熱泵機組定制服務(wù) 2025-12-06

- 云南風(fēng)冷鱗片冰機 2025-12-06

- 醫(yī)院烘干機廠家 2025-12-06

- 盤錦水上浮筒廠家 2025-12-06

- 西安電池濕法堿拋設(shè)備 2025-12-06

- 安徽六氟磷酸鋰鹽噸桶采購 2025-12-06

- 蘇州半導(dǎo)體鍵合線壓延機哪家強 2025-12-06

- 氣動螺母點焊機電極 2025-12-06

- 蕭山區(qū)超聲刀操作 2025-12-06

- 北京一體化閉口鐵桶清整翻新客服電話 2025-12-06